PROCESOS METALURGICOS

ESCUELA TECNOLÓGICA TÉCNICO CENTRAL LA SALLE - 2014-2

martes, 28 de junio de 2016

lunes, 17 de noviembre de 2014

FUNDICIONES

¿ QUE ES LA FUNCIÓN?

Se denomina fundición o esmelter (del inglés smelter, ‘fundidor’) al proceso de fabricación de piezas, comúnmente metálicas pero también de plástico, consistente en fundir un material e introducirlo en una cavidad, llamada molde, donde se solidifica.

El proceso más común es la fundición en arena, por ser ésta un material refractario muy abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesión y moldeabilidad sin perder la permeabilidad que posibilita evacuar los gases del molde al tiempo que se vierte el metal fundido.

La fundición en arena consiste en colar un metal fundido, típicamente aleaciones de hierro, acero, bronce, latón y otros, en un molde de arena, dejarlo solidificar y posteriormente romper el molde para extraer la pieza fundida.Para la fundición con metales como el hierro o el plomo, que son significativamente más pesados que el molde de arena, la caja de moldeo es a menudo cubierta con una chapa gruesa para prevenir un problema conocido como "flotación del molde", que ocurre cuando la presión del metal empuja la arena por encima de la cavidad del molde, causando que el proceso no se lleve a cabo de forma satisfactoria.También se conoce como fundición al proceso de extraer metales a partir de sus menas, que suele ser la etapa previa al moldeado metálico

ETAPAS DEL PROCESO

Diseño del modelo La fundición en arena requiere un modelo a tamaño natural de madera, cristal, plástico y metales que define la forma externa de la pieza que se pretende reproducir y que formará la cavidad interna en el molde.

En lo que atañe a los materiales empleados para la construcción del modelo, se puede emplear desde madera o plásticos como el uretano y el poliestireno expandido (EPS) hasta metales como el aluminio o el hierrofundido.

Para el diseño del modelo se debe tener en cuenta una serie de medidas derivadas de la naturaleza del proceso de fundición:

- Debe ser ligeramente más grande que la pieza final, ya que se debe tener en cuenta la contracción de la misma una vez se haya enfriado a temperatura ambiente. El porcentaje de reducción depende del material empleado para la fundición.

A esta dimensión se debe dar una sobremedida en los casos en el que se dé un proceso adicional de maquinado o acabado por arranque de viruta.

- Las superficies del modelo deberán respetar unos ángulos mínimos con la dirección de desmoldeo (la dirección en la que se extraerá el modelo), con objeto de no dañar el molde de arena durante su extracción. Este ángulo se denomina ángulo de salida. Se recomiendan ángulos entre 0,5º y 2º.

- Incluir todos los canales de alimentación y mazarotas necesarios para el llenado del molde con el metal fundido.

- Si es necesario incluirá portadas, que son prolongaciones que sirven para la colocación del macho.

Los moldes, generalmente, se encuentran divididos en dos partes, la parte superior denominada cope y la parte inferior denominada draga que se corresponden a sendas partes del molde que es necesario fabricar. Los moldes se pueden distinguir:

- Moldes de arena verde: estos moldes contienen arena húmeda.

- Moldes de arena fría: usa aglutinantes orgánicos e inorgánicos para fortalecer el molde. Estos moldes no son cocidos en hornos y tienen como ventaja que son más precisos dimensionalmente pero también más caros que los moldes de arena verde.

- Moldes no horneados: estos moldes no necesitan ser cocidos debido a sus aglutinantes (mezcla de arena y resina). Las aleaciones metálicas que típicamente se utilizan con estos moldes son el latón, el hierro y el aluminio.

Las etapas que se diferencian en la fabricación de una pieza metálica por fundición en arena comprende:

- Compactación de la arena alrededor del modelo en la caja de moldeo. Para ello primeramente se coloca cada semimodelo en una tabla, dando lugar a las llamadas tablas modelo, que garantizan que posteriormente ambas partes del molde encajarán perfectamente.

- Actualmente se realiza el llamado moldeo mecánico, consistente en la compactación de la arena por medios automáticos, generalmente mediante pistones (uno o varios) hidráulicos o neumáticos.

- Colocación del macho o corazones. Si la pieza que se quiere fabricar es hueca, será necesario disponer machos, también llamados corazones que eviten que el metal fundido rellene dichas oquedades. Los machos se elaboran con arenas especiales debido a que deben ser más resistentes que el molde, ya que es necesario manipularlos para su colocación en el molde. Una vez colocado, se juntan ambas caras del molde y se sujetan. Siempre que sea posible, se debe prescindir del uso de estos corazones ya que aumentan el tiempo para la fabricación de una pieza y también su coste.

- Colada. Vertido del material fundido. La entrada del metal fundido hacia la cavidad del molde se realiza a través de la copa o bebedero de colada y varios canales de alimentación. Estos serán eliminados una vez solidifique la pieza. Los gases y vapores generados durante el proceso son eliminados a través de la arena permeable.

- Enfriamiento y solidificación. Esta etapa es crítica de todo el proceso, ya que un enfriamiento excesivamente rápido puede provocar tensiones mecánicas en la pieza, e incluso la aparición de grietas, mientras que si es demasiado lento disminuye la productividad. Además un enfriamiento desigual provoca diferencias de dureza en la pieza. Para controlar la solidificación de la estructura metálica, es posible localizar placas metálicas enfriadas en el molde. También se puede utilizar estas placas metálicas para promover una solidificación direccional. Además, para aumentar la dureza de la pieza que se va a fabricar se pueden aplicar tratamientos térmicos o tratamientos de compresión.

- Desmolde. Rotura del molde y extracción de la pieza. En el desmolde también debe retirarse la arena del macho. Toda esta arena se recicla para la construcción de nuevos moldes.

- Desbarbado. Consiste en la eliminación de los conductos de alimentación, mazarota y rebarbas procedentes de la junta de ambas caras del molde.

- Acabado y limpieza de los restos de arena adheridos. Posteriormente la pieza puede requerir mecanizado, tratamiento térmico.

VARIANTES

La precisión de la pieza fundida está limitada por el tipo de arena y el proceso de moldeo utilizado. La fundición hecha con arena verde gruesa proporcionará una textura áspera en la superficie de la pieza. Sin embargo, el moldeo con arena seca produce piezas con superficies mucho más lisas.

Para un mejor acabado de la superficie de las piezas, estas pueden ser pulidas o recubiertas con un residuo de óxidos, silicatos y otros compuestos que posteriormente se eliminarían mediante distintos procesos, entre ellos el granallado.

- Moldeo en arena verde. La arena verde es una mezcla de arena de sílice, arcilla, humedad y otros aditivos. Este moldeo consiste en la elaboración del molde con arena húmeda y colada directa del metal fundido. Es el método más empleado en la actualidad, con todo tipo de metales, y para piezas de tamaño pequeño y medio.

- No es adecuado para piezas grandes o de geometrías complejas, ni para obtener buenos acabados superficiales o tolerancias reducidas.

- Moldeo en arena químico. Consiste en la elaboración del molde con arena preparada con una mezcla de resinas, el fraguado de estas resinas puede ser por un tercer componente líquido o gaseoso, o por autofraguado. De este modo se incrementa la rigidez del molde, lo que permite fundir piezas de mayor tamaño y mejor acabado superficial.

- Moldeo en arena seca. La arena seca es una mezcla de arena de sílice seca, fijada con otros materiales que no sea la arcilla usando adhesivos de curado rápido. Antes de la colada, el molde se seca a elevada temperatura (entre 200 y 300 °C). De este modo se incrementa la rigidez del molde, lo que permite fundir piezas de mayor tamaño, geometrías más complejas y con mayor precisión dimensional y mejor acabado superficial.l

- Moldeo mecánico. Consiste en la automatización del moldeo en arena verde. La generación del molde mediante prensas mecánicas o hidráulicas, permite obtener moldes densos y resistentes que subsanan las deficiencias del moldeo tradicional en arena verde. Se distingue:

- Moldeo Horizontal. A finales de los años 50 los sistemas de pistones alimentados hidráulicamente fueron usados para la compactación de la arena en los moldes. Estos métodos proporcionaban mayor estabilidad y precisión en los moldes. A finales de los años '60 se desarrolló la compactación de los moldes con aire a presión lanzado sobre el molde de arena precompactado.

La mayor desventaja de estos sistemas es la gran cantidad de piezas de repuesto que se consumen debido a la multitud de partes móviles, además de la producción limitada unos 90-120 moldes por hora.

- Moldeo vertical. En 1962 la compañía danesa Dansk Industri Syndikat (DISA) implementó una ingeniosa idea de moldeo sin caja aplicando verticalmente presión. Las primeras líneas de este tipo podrían producir 240 moldes por hora y hoy en día las más modernas llegan a unos 550 moldes por hora. Aparte de la alta productividad, de los bajos requerimientos de mano de obra y de las precisiones en las dimensiones, este método es muy eficiente.

- Moldeo en arena “matchplate”. Este método fue desarrollado y patentado en 1910. Sin embargo, no fue hasta principio de los años '60 cuando la compañía americana Hunter Automated Machinery Corporationlanzó su primera línea basada en esta tecnología. El método es similar al método vertical. El principal proveedor es DISA y actualmente este método es ampliamente utilizado, particularmente en Estados Unidos, China y la India. Una gran ventaja es el bajo precio de los modelos, facilidad para cambiar las piezas de los moldes y además, la idoneidad para la fabricación de series cortas de piezas en la fundición.

- Moldeo a la cera perdida o microfusión. En este caso, el modelo se fabrica en cera o plástico. Una vez obtenido, se recubre de una serie de dos capas, la primera de un material que garantice un buen acabado superficial, y la segunda de un material refractario que proporciones rigidez al conjunto. Una vez que se ha completado el molde, se calienta para endurecer el recubrimiento y derretir la cera o el plástico para extraerla del molde en el que se verterá posteriormente el metal fundido.

- Fundición en coquilla. En este caso, el molde es metálico.

- Fundición por inyección

- Fundición prensada

- Fundición a baja presión

- Es un sistema de fundición que consiste colocar un crisol de metal fundido en un recipiente a presión. Un tubo de alimentación conecta el metal de crisol con la entrada del molde. Se inyecta aire comprimido o un gas inerte en el recipiente a una presión de 20-105 kN/m². Al inyectarlo la única salida del metal será el tubo por lo que se genera el flujo de metal, que llena la matriz y forma la pieza. La presión se mantiene durante la solidificación para compensar la contracción volumétrica. No son necesarias ni mazarotas ni alimentación de colada.

PROPIEDADES

BIBLIOGRAFIA:

http://es.wikipedia.org/wiki/Fundici%C3%B3n

Imagenes Tomadas de Internet

http://www.upv.es/materiales/Fcm/Fcm13/pfcm13_2_6.html

http://youtu.be/wRac63GL8Lk

http://ingemecanica.com/tutorialsemanal/tutorialn150.html#seccion32

martes, 16 de septiembre de 2014

LA METALURGIA DE LA SOLDADURA

UNIONES Y TIPOS DE JUNTAS.

Tipos de Juntas Soldadas

Los tipos de juntas dependen de factores como el tamaño y forma de los miembros que forman la junta, el tipo de carga, la cantidad de área en la junta disponible para soldar y el costo relativo de varios tipos de soldaduras. Existen cuatro tipos básicos de juntas soldadas, aunque en la práctica se consiguen muchas variaciones y combinaciones. Estos cuatro tipos básicos son: a tope, a solape, en te, en esquina y juntas de extremo, como se muestra en la Figura.

a) Junta a Tope | b) Junta a Solape |

c) Junta en Te |  d) Junta de Esquina |

Junta a tope

La junta a tope es el tipo más simple de junta soldada. Se utiliza para unir dos objetos que reposan sobre el mismo plano. La junta entre los dos objetos puede consistir en dos bordes cuadrados, en forma de "V" o de "U". El perfil depende de los materiales que serán soldados, y también puede depender de la aplicación que se le desea dar a esos materiales. Todas las juntas a tope pueden consistir en una soldadura simple o doble, siendo las soldaduras simples las que tienen una mejor relación costo-beneficio.

Soldadura de esquinas

La soldadura de esquinas se usa para unir dos objetos en un ángulo de 90 grados. Los objetos se colocan de manera tal de que sólo se toquen sobre un borde. Ésto deja un surco en forma de "V" que debe ser rellenado con material de soldadura. Utilizar estasoldadura en "V" permite una unión mucho más fuerte, y también permite al soldador unir los objetos en un solo paso. Si los objetos fueron acomodados de una manera distinta, la unión puede requerir de dos soldaduras separadas (en la parte superior e inferior) y podría no resultar tan fuerte.

Juntas de borde

Una junta de borde es similar a una junta a tope, pero se usa sobre los bordes de dos objetos de distribución vertical. Por ejemplo, esta junta se utiliza comúnmente para crear una chapa doble de acero. Las chapas se apilan una sobre la otra, y al menos un borde se suelda mediante este método. Para añadir fuerza a la unión, deben soldarse dos o más bordes.

Juntas solapadas

Las juntas solapadas se usan para superponer dos objetos que no reposan directamente uno sobre el otro. Como sólo una pequeña porción de los objetos se superpone, una junta de bordes no es suficiente. En su lugar, se sueldan las juntas donde el borde de uno de los objetos toca al otro. Por ejemplo, imagínate una escalera, con los peldaños representando una serie de objetos metálicos.Una junta solapada se colocaría en la intersección de cada objeto vertical con el escalón horizontal.

Soldadura en "T"

Las soldaduras en "T" se utilizan para unir dos objetos en el ángulo adecuado para formar una forma de "T". Un ejemplo simple sería una viga de metal suspendida de un cielorraso. Lasoldadura puede realizarse en uno de los dos lados de la viga, donde ésta se une con la cubierta del techo. Si el objeto metálico estuviera colocado por encima del techo en un formación de tipo cruz, el resultado de la soldadura sería lo que se conoce como una junta en forma de cruz.

TIPO DE UNIONES DE SOLDADURA

Existen los siguientes tipos principales de uniones por soldadura: a tope, de monta, en T, en ángulo, de tapón, con riostra, de botones.

UNIONES A TOPE:

Son las más ampliamente usadas en todos los métodos de soldadura, puesto que cuando se sueldan producen un bajo índice de tensiones y deformaciones. Las uniones a tope, por lo general, se utilizan en las construcciones de chapas de metal. Esas uniones implican un gasto menor de metal base y de metal de aportación, así como también un tiempo más corto en la terminación de los trabajos de soldadura. Pueden ser ejecutadas con una resistencia igual a la del metal base. No obstante para la elaboración de las uniones a tope se exige una preparación más adecuada de las piezas. Si se ejecuta a mano la soldadura de chapas metálicas de 4-8 mm de espesor, los bordes pueden ser rectos (o sea sin ninguna preparación). En este caso las chapas se colocan con una holgura de 1-2 mm. Podemos soldar a tope y por un solo lado, sin preparación de los bordes, las chapas cuyo espesor sea de hasta 3 mm; para la soldadura bilateral ese espesor puede ser de hasta 8 mm. Las planchas con un espesor de 4-26 milímetro, se unen a tope con biselado unilateral de los bordes cuando se les aplica el procedimiento de soldadura manual por arco. Este tipo de preparación de los bordes se denomina en V. Las láminas con un espesor de 12 a 40 mm y más se sueldan previo biselado bilateral de los bordes, denominado en X.

UNIONES A SOLAPA:

Tienen sus ventajas cuando se ejecuta la soldadura por arco eléctrico de estructuras de construcción fabricadas de chapas cuyos espesor no sea mayor de 10-12 mm. Estas planchas no requieren que sus bordes sean especialmente elaborados. Durante tales uniones se recomienda soldar por las dos caras, puesto que si efectuáramos la soldadura por una sola cara pudiera ocurrir que la humedad se filtrase entre la hendidura de las piezas, con la posterior oxidación del metal en ese sitio.

UNIONES EN T:

Se usan ampliamente en la soldadura por arco y se efectúan con o sin preparación de los bordes de una cara o de las dos caras. La plancha vertical debe tener el borde base bien elaborado. Cuando los bordes de la plancha vertical se biselan por una o ambas caras, entre las piezas horizontal y vertical se deja una holgura de 2-3 mm para obtener una buena penetración en todo el espesor de la pieza vertical. El bisel en una sola cara se realiza en caso de que la construcción de la pieza no permita efectuar la soldadura en T por los dos lados

UNIONES EN ANGULO:

Se usan para la soldadura de diferentes planchas cuyos bordes se han elaborado previamente. Las partes a soldar se colocan en ángulo recto o en otro ángulo y se sueldan por los bordes. Tales uniones se usan generalmente en la soladura de depósitos, los cuales habrán de ser sometidos a condiciones de trabajo, bajo la acción de una presión no conocida de gas o líquido. A veces las uniones en ángulo se sueldan también por la parte interior.

UNIONES DE TAPÓN:

Se usan cuando la longitud del cordón normal elaborado a solapo no garantiza una resistencia suficiente. Las uniones de tapón pueden ser de tipo abierto o cerrado. Le hendidura se efectúa generalmente con ayuda del corte por oxígeno.

UNIONES DE BRIDA:

Las chapas se juntan por sus superficies y se sueldan por los bordes adyacentes

UNIONES CON CUBRE-JUNTAS:

Esas uniones exigen un gasto suplementario de metal y por eso se usa en aquellos casos, en los que por alguna causa no pueden ser sustituidas por las uniones a tope o a solapo.

UNIÓN DE BOTONES:

Con ayuda de los botones se obtienen unas uniones resistentes pero no compactas. En la chapa de arriba se taladra un orificio y luego éste se suelda de modo que la chapa inferior también se suelde. Cuando se aplica el procedimiento de la soldadura automática por arco sumergido no hay necesidad de taladrar la plancha superior, pues la misma se derrite en todo su espesor mediante la acción del arco eléctrico.

Las uniones a que nos hemos referido son típicas de la soldadura manual por arco. Si se aplican los procedimientos de soldadura oxiacetilénica, soldadura por arco sumergido, soldadura de metales no ferrosos, etc., la forma de los bordes puede ser distinta.

CORDONES DE SOLDADURA:

Los cordones de soldadura se dividen en los siguientes grupos:

Por su posición en el espacio en: horizontales, planas, verticales y sobrecabeza. Los cordones más fáciles de elaborar son los horizontales y los más difíciles son los sobrecabeza. Los cordones sobrecabeza pueden ser ejecutados por aquellos soldadores que han adquirido una gran destreza en la aplicación de dicho procedimiento de soldadura. La soldadura de los cordones sobrecabeza por arco eléctrico resulta más difícil que la soldadura en esta posición por el procedimiento oxiacetilénico. La soldadura vertical en comparación con la plana resulta un poco más difícil. En relación con los esfuerzos que actúan: laterales, frontales, combinados y oblicuos. Por la extensión en continuos o discontinuos. Los cordones discontinuos se elaboran en los casos que no es exigible que el cordón sea compacto, y que según el cálculo de resistencia no resulte necesario elaborar un cordón continuo. Por el grado de convexidad: en normales,reforzados y huecos. Por el tipo de unión pueden ser: a tope y en ángulo.

ZONA AFECTADA POR EL CALOR

Los efectos de soldar pueden ser perjudiciales en el material rodeando la soldadura. Dependiendo de los materiales usados y la entrada de calor del proceso de soldadura usado, la zona afectada térmicamente (ZAT) puede variar en tamaño y fortaleza. La difusividad térmica del material base es muy importante - si la difusividad es alta, la velocidad de enfriamiento del material es alta y la ZAT es relativamente pequeña. Inversamente, una difusividad baja conduce a un enfriamiento más lento y a una ZAT más grande. La cantidad de calor inyectada por el proceso de soldadura también desempeña un papel importante, pues los procesos como la soldadura oxiacetilénica tienen una entrada de calor no concentrado y aumentan el tamaño de la zona afectada. Los procesos como la soldadura por rayo láser tienen una cantidad altamente concentrada y limitada de calor, resultando una ZAT pequeña. La soldadura de arco cae entre estos dos extremos, con los procesos individuales variando algo en entrada de calor.Para calcular el calor para los procedimientos de soldadura de arco, puede ser usada la siguiente fórmula:

en donde

V = voltaje (V),

I = corriente (A), y

El rendimiento depende del proceso de soldadura usado, con la soldadura de arco de metal revestido teniendo un valor de 0,75, la soldadura por arco metálico con gas y la soldadura de arco sumergido, 0,9, y la soldadura de arco de gas tungsteno, 0,8.

El área azul resulta de la oxidación en una temperatura correspondiente a 316 °C. Esto es una manera precisa de identificar la temperatura, pero no representa el ancho de la zona afectada térmicamente (ZAT). La ZAT es el área estrecha que inmediatamente rodea el metal base soldado.

SOLDABILIDAD

La calidad de una soldadura también depende de la combinación de los materiales usados para el material base y el material de relleno. No todos los metales son adecuados para la soldadura, y no todos los metales de relleno trabajan bien con materiales base aceptables

ACEROS

La soldabilidad de aceros es inversamente proporcional a una propiedad conocida como la templabilidad del acero, que mide la probabilidad de formar la martensita durante el tratamiento de soldadura o calor. La templabildad del acero depende de su composición química, con mayores cantidades de carbono y de otros elementos de aleación resultando en mayor templabildad y por lo tanto una soldabilidad menor. Para poder juzgar las aleaciones compuestas de muchos materiales distintos, se usa una medida conocida como elcontenido equivalente de carbono para comparar las soldabilidades relativas de diferentes aleaciones comparando sus propiedades a un acero al carbono simple. El efecto sobre la soldabilidad de elementos como el cromo y el vanadio, mientras que no es tan grande como la del carbono, es por ejemplo más significativa que la del cobre y el níquel. A medida que se eleva el contenido equivalente de carbono, la soldabilidad de la aleación decrece. La desventaja de usar simple carbono y los aceros de baja aleación es su menor resistencia - hay una compensación entre la resistencia del material y la soldabilidad. Los aceros de alta resistencia y baja aleación fueron desarrollados especialmente para los usos en la soldadura durante los años 1970, y estos materiales, generalmente fáciles de soldar tienen buena resistencia, haciéndolos ideales para muchas aplicaciones de soldadura.

Debido a su alto contenido de cromo, los aceros inoxidables tienden a comportarse de una manera diferente a otros aceros con respecto a la soldabilidad. Los grados austeníticos de los aceros inoxidables tienden a ser más soldables, pero son especialmente susceptibles a la distorsión debido a su alto coeficiente de expansión térmica. Algunas aleaciones de este tipo son propensas a agrietarse y también a tener una reducida resistencia a la corrosión. Si no está controlada la cantidad de ferrita en la soldadura es posible el agrietamiento caliente. Para aliviar el problema, se usa un electrodo que deposita un metal de soldadura que contiene una cantidad pequeña de ferrita. Otros tipos de aceros inoxidables, tales como los aceros inoxidables ferríticos y martensíticos, no son fácilmente soldables, y a menudo deben ser precalentados y soldados con electrodos especiales.

ALUMINIO

La soldabilidad de las aleaciones de aluminio varía significativamente dependiendo de la composición química de la aleación usada. Las aleaciones de aluminio son susceptibles al agrietamiento caliente, y para combatir el problema los soldadores aumentan la velocidad de la soldadura para reducir el aporte de calor. El precalentamiento reduce el gradiente de temperatura a través de la zona de soldadura y por lo tanto ayuda a reducir el agrietamiento caliente, pero puede reducir las características mecánicas del material base y no debe ser usado cuando el material base está restringido. El diseño del empalme también puede cambiarse, y puede seleccionarse una aleación de relleno más compatible para disminuir la probabilidad del agrietamiento caliente. Las aleaciones de aluminio también deben ser limpiadas antes de la soldadura, con el objeto de quitar todos los óxidos, aceites, y partículas sueltas de la superficie a ser soldada. Esto es especialmente importante debido a la susceptibilidad de una soldadura de aluminio a la porosidad debido al hidrógeno y a laescoria debido al oxígeno.

CONDICIONES INUSUALES

Aunque muchas aplicaciones de la soldadura se llevan a cabo en ambientes controlados como fábricas y talleres de reparaciones, algunos procesos de soldadura se usan con frecuencia en una amplia variedad de condiciones, como al aire abierto, bajo el agua y en vacíos (como en el espacio). En usos al aire libre, tales como la construcción y la reparación en exteriores, la soldadura de arco de metal blindado es el proceso más común. Los procesos que emplean gases inertes para proteger la soldadura no pueden usarse fácilmente en tales situaciones, porque los movimientos atmosféricos impredecibles pueden dar lugar a una soldadura fallida. La soldadura de arco de metal blindado a menudo también es usada en la soldadura subacuática en la construcción y la reparación de naves, plataformas costa afuera, y tuberías, pero también otras son comunes, tales como la soldadura de arco con núcleo de fundente y soldadura de arco de tungsteno y gas. Es también posible soldar en el espacio, fue intentado por primera vez en 1969 por cosmonautas rusos, cuando realizaron experimentos para probar la soldadura de arco de metal blindado, la soldadura de arco de plasma, y la soldadura de haz de electrones en un ambiente despresurizado. Se hicieron pruebas adicionales de estos métodos en las siguientes décadas, y hoy en día los investigadores continúan desarrollando métodos para usar otros procesos de soldadura en el espacio, como la soldadura de rayo láser, soldadura por resistencia, y soldadura por fricción. Los avances en estas áreas podrían probar ser indispensables para proyectos como la construcción de la Estación Espacial Internacional, que probablemente utilizará profusamente la soldadura para unir en el espacio las partes manufacturadas en la Tierra

SOLDADURA ACUATICA

SEGURIDAD

La soldadura sin las precauciones apropiadas puede ser una práctica peligrosa y dañina para la salud. Sin embargo, con el uso de la nueva tecnología y la protección apropiada, los riesgos de lesión o muerte asociados a la soldadura pueden ser prácticamente eliminados. El riesgo de quemaduras o electrocución es significativo debido a que muchos procedimientos comunes de soldadura implican un arco eléctrico o flama abiertos. Para prevenirlas, las personas que sueldan deben utilizar ropa de protección, como calzado homologado, guantes de cuero gruesos y chaquetas protectoras de mangas largas para evitar la exposición a las chispas, el calor y las posibles llamas. Además, la exposición al brillo del área de la soldadura produce una lesión llamada ojo de arco (queratitis) por efecto de la luz ultravioleta que inflama la córnea y puede quemar las retinas. Las gafas protectoras y los cascos y caretas de soldar con filtros de cristal oscuro se usan para prevenir esta exposición, y en años recientes se han comercializado nuevos modelos de cascos en los que el filtro de cristal es transparente y permite ver el área de trabajo cuando no hay radiación UV, pero se auto oscurece en cuanto esta se produce al iniciarse la soldadura. Para proteger a los espectadores, la ley de seguridad en el trabajo exige que se utilicen mamparas o cortinas translúcidas que rodeen el área de soldadura. Estas cortinas, hechas de una película plástica de cloruro de polivinilo, protegen a los trabajadores cercanos de la exposición a la luz UV del arco eléctrico, pero no deben ser usadas para reemplazar el filtro de cristal usado en los cascos y caretas del soldador

A menudo, los soldadores también se exponen a gases peligrosos y a partículas finas suspendidas en el aire. Los procesos como la soldadura por arco de núcleo fundente y la soldadura por arco metálico blindado producen humo que contiene partículas de varios tipos de óxidos, que en algunos casos pueden producir cuadros médicos como el llamado fiebre del vapor metálico. El tamaño de las partículas en cuestión influye en la toxicidad de los vapores, pues las partículas más pequeñas presentan un peligro mayor. Además, muchos procesos producen vapores y varios gases, comúnmente dióxido de carbono, ozono y metales pesados, que pueden ser peligrosos sin la ventilación y la protección apropiados. Para este tipo de trabajos, se suele llevar mascarilla para partículas de clasificación FFP3, o bien mascarilla para soldadura. Debido al uso de gases comprimidos y llamas, en muchos procesos de soldadura se plantea un riesgo de explosión y fuego. Algunas precauciones comunes incluyen la limitación de la cantidad de oxígeno en el aire y mantener los materiales combustibles lejos del lugar de trabajo.

Pre-calentamiento y Post-calentamiento: Los Propósitos y Procedimientos

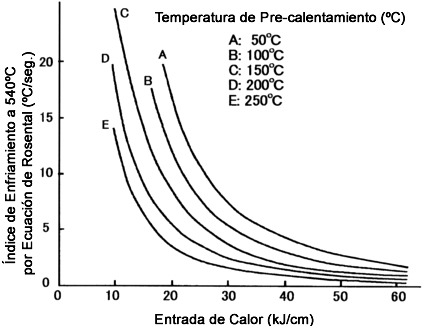

El pre-calentamiento puede ser definido como la aplicación de calor a un metal base o sustrato, antes de la respectiva soldadura. Los sopletes de gas, calentadores eléctricos, o calentadores de paneles radiantes infrarrojos pueden ser utilizados para realizar el pre-calentamiento, lo cual reduce la velocidad de enfriamiento de soldadura y por tanto evita el agrietamiento en frío de las soldaduras. La Fig.1 muestra cómo un incremento en la temperatura de pre-calentamiento afecta al índice de enfriamiento de las soldaduras. Por ejemplo, cuando la entrada de calor es constante (por ejemplo, 20 kJ/cm), un pre-calentamiento de 50ºC resulta en un índice de enfriamiento de aproximadamente 17ºC/seg., mientras que un pre-calentamiento de 250°C reduce la velocidad a aproximadamente 3°C/seg. Disminuir los índices de enfriamiento previene la formación de estructuras quebradizas de soldadura, y retira el hidrógeno difusible, lo cual a su vez impide la aparición de grietas en frío en las soldaduras.

Fig. 1. El efecto del pre-calentamiento sobre el índice de enfriamiento de las soldaduras en función de la entrada de calor (Espesor de la placa: 19mm)

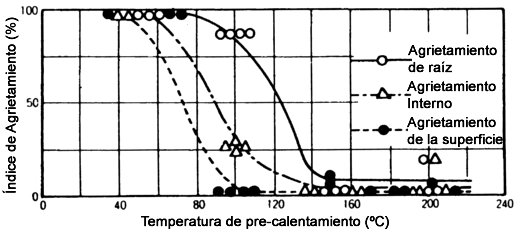

La Fig. 2 muestra la dependencia de la temperatura de pre-calentamiento en el agrietamiento en frío, en una MPa 780 de acero con alta resistencia a la tensión. A medida que la temperatura del pre-calentamiento aumenta, el índice de agrietamiento disminuye.

Figura 2. Resultados de la prueba de agrietamiento a una soldadura de ranura “y” de una MPa 780 de acero con alta resistencia a la tensión.

El post-calentamiento se puede definir como la aplicación de calor a un ensamblado después de la respectiva soldadura. El post-calentamiento incluye tratamiento térmico posterior a la soldadura (PWHT), calentamiento inmediatamente posterior a la soldadura (IPWH), normalización, enfriamiento rápido, y revenido (envejecimiento). Los propósitos principales de estas operaciones en la fabricación de soldadura son los siguientes:

■PWHT: Aliviar las tensiones residuales

■IPWH: Aliviar el hidrógeno difusible

■ Normalización: Refina microestructuras deformadas por causa del moldeo en caliente (por ejemplo, es aplicada en la placa terminal de los recipientes)

■ Enfriamiento rápido: Endurece soldaduras por enfriamiento rápido, utilizando agua, aire, o niebla (por ejemplo, es aplicado en ejes alisados)

■ Revenido (Envejecimiento): Estabiliza microestructuras después del enfriamiento rápido o soldadura.

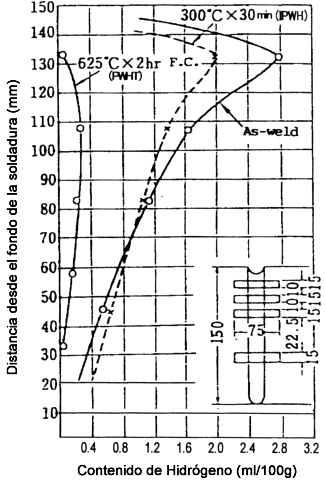

Entre todos estos tratamientos de calor o calentamiento, PWHT e IPWH son los procedimientos más comunes en la soldadura. Los otros son utilizados para aplicaciones limitadas a algunos campos de la soldadura de fabricación. Los propósitos y procedimientos del PWHT se detallan en Kobelco Welding Today, Vol. 4, Nº 2, abril del año 2001. El IPWH usualmente se lleva a cabo con sopletes de gas en soldaduras, inmediatamente después de que haya culminado su soldadura mientras que la soldadura aún conserva su temperatura de pre-calentamiento, mediante el uso de temperaturas relativamente más bajas y de tiempos más cortos de calentamiento (250-350 °C x 0,5-1h), previamente al PWHT. El IPWH disminuye el hidrógeno difusible a un nivel adecuado (aunque mayor que con el PWHT como se muestra en la Fig. 3) para evitar el agrietamiento en frío.

Fig. 3 Efectos del calentamiento intermedio posterior a la soldadura y tratamiento térmico posterior a la soldadura en la eliminación del hidrógeno difusible de los metales de soldadura 2.25Cr-1Mo (Temperatura de pre-calentamiento y de entre pasada: 200°C)

BIBLIOGRAFIA:

http://es.slideshare.net/nurrego/generalidades-de-soldadura-y-diseo-de-juntas

http://www.ecured.cu/index.php/Uniones_por_soldadura

http://www.ehowenespanol.com/tipos-juntas-soldadura-sobre_109162/

https://www.youtube.com/watch?v=7PwbZx_4Rcg

https://www.youtube.com/watch?v=rKwfU9RFFp8

http://es.wikipedia.org/wiki/Soldadura

http://www.kobelco-welding.jp/espanol/education-center/abc/ABC_2002-04.html

imágenes tomadas de internet

http://www.ecured.cu/index.php/Uniones_por_soldadura

http://www.ehowenespanol.com/tipos-juntas-soldadura-sobre_109162/

https://www.youtube.com/watch?v=7PwbZx_4Rcg

https://www.youtube.com/watch?v=rKwfU9RFFp8

http://es.wikipedia.org/wiki/Soldadura

http://www.kobelco-welding.jp/espanol/education-center/abc/ABC_2002-04.html

imágenes tomadas de internet

sábado, 6 de septiembre de 2014

sábado, 9 de agosto de 2014

Suscribirse a:

Entradas (Atom)